現代煤化工生產工藝及其主要產品類型

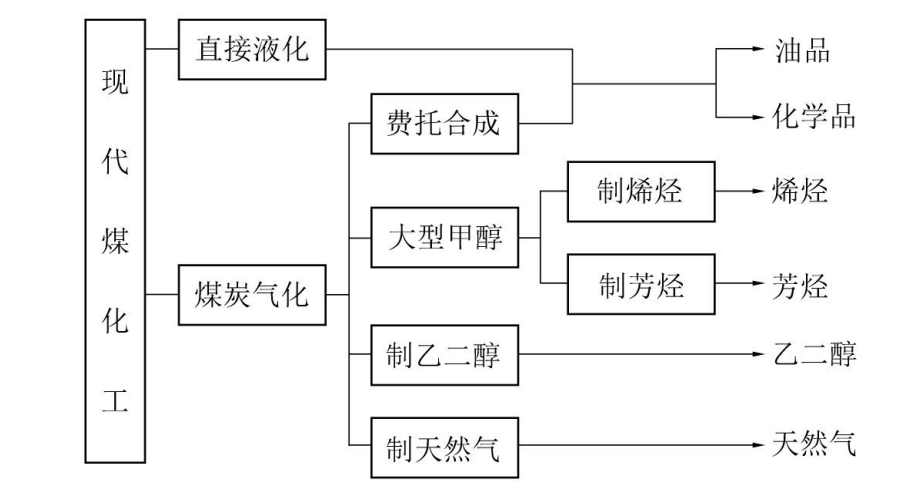

在近 25 年快速發展過程中,中國現代煤化工科技創新取得了一系列重大突破,技術水平和產業化規模均已位居世界前列,有些已達到國際領先。先后突破了大型先進煤氣化、煤直接液化、煤間接液化(合成氣費托合成)、煤制烯烴(甲醇制烯烴)、煤制乙二醇、煤制芳烴等一批煤轉化與后續加工的核心技術難題,并取得了自主知識產權。現代煤化工的典型技術路線及其主要產品類型如圖所示。

現代煤化工典型技術路線及其主要產品類型

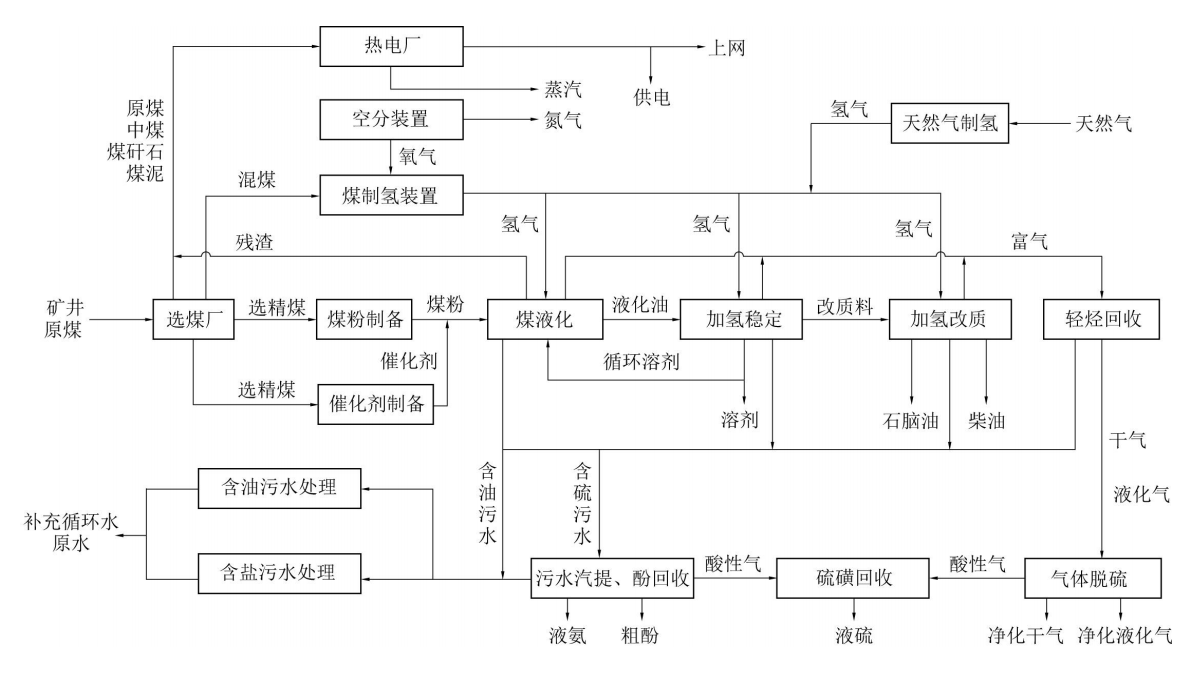

(1)煤氣化技術煤氣化是指煤在一定溫度和壓力條件下與氣化劑反應,轉化為氣態產物的工藝過程。煤氣化技術是現代煤化工的龍頭技術,無論是以生產油品為主的煤液化,還是以生產化工產品為主的其他煤化工,選擇合適的煤氣化技術都是決定項目全流程生產裝置連續穩定運行和煤化工生產企業經濟效益的關鍵。(2)煤直接液化煤直接液化是指煤在一定溫度和壓力條件下催化加氫裂解轉化為液態產物的工藝過程。因過程主要采用加氫手段,故又稱煤的加氫液化法。

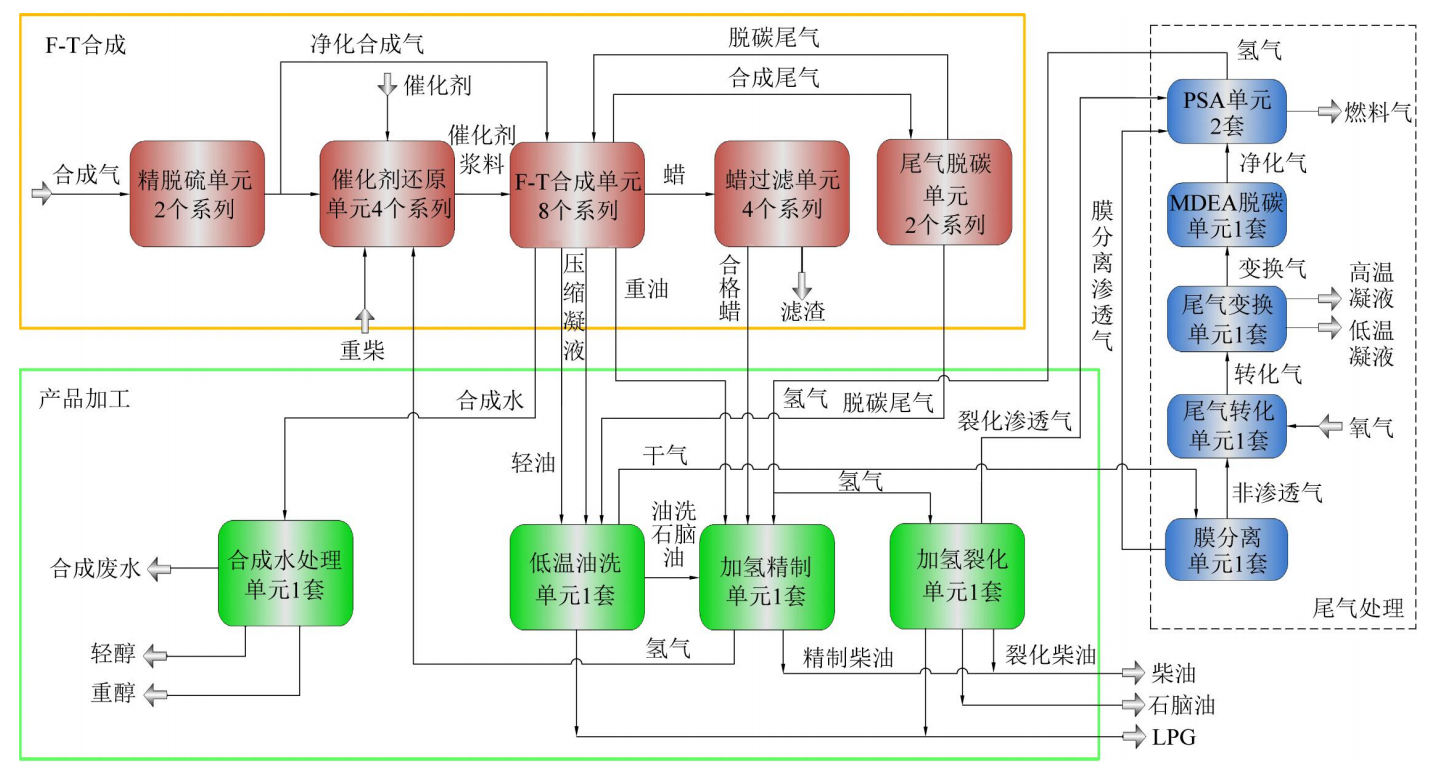

(3)煤間接液化煤間接液化實質上是煤氣化后接合成氣費托合成。費托合成是以合成氣(H2和 CO 按一定比例混合的氣體)為原料在適當條件下催化合成液態烴類產物的工藝過程。按照反應溫度的不同,費托合成可分為高溫(310~350 ℃)、中溫(260~280 ℃)和低溫(190~230℃)費托合成。

費托合成、產品加工及尾氣處理的工藝流程

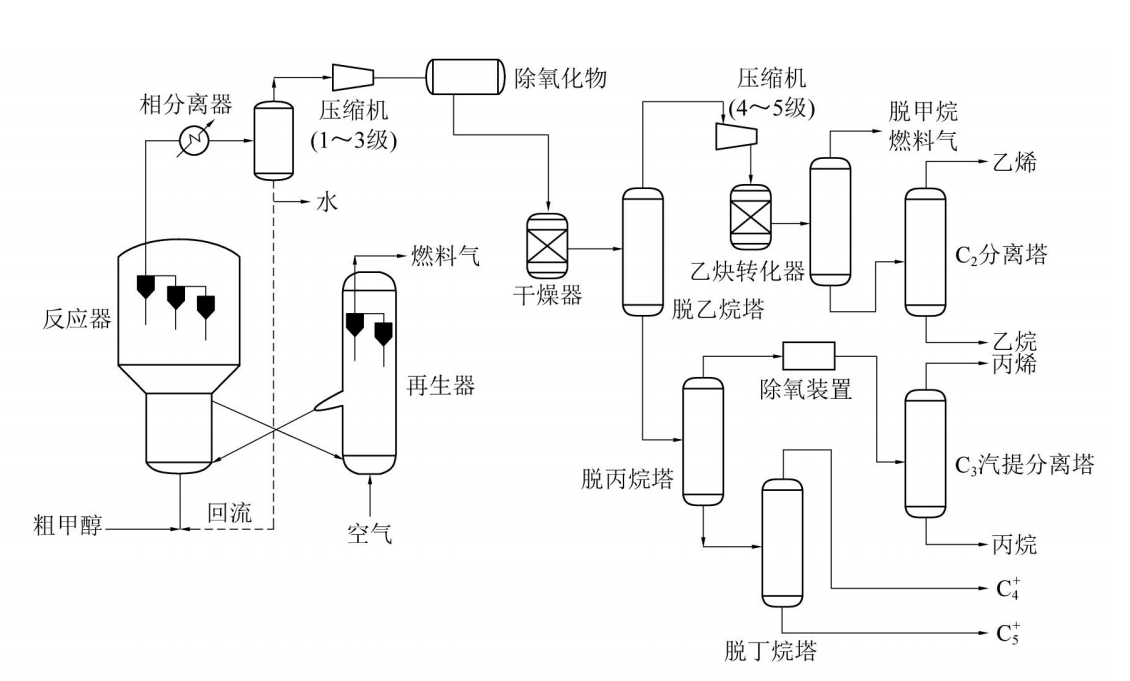

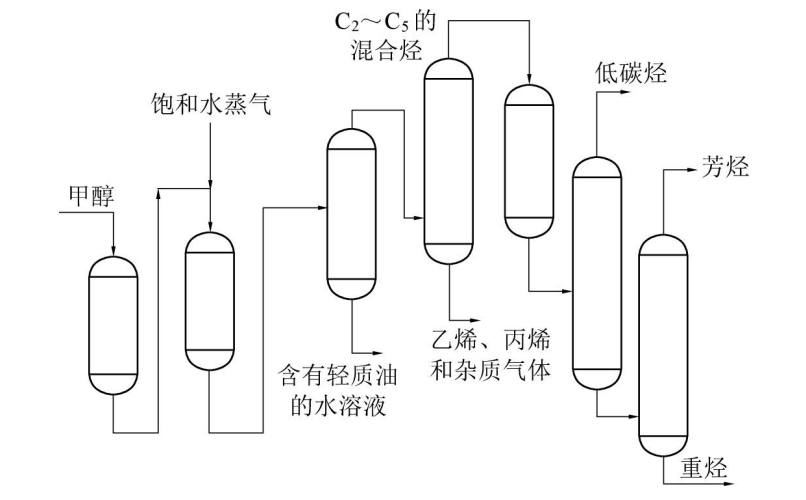

(4)煤制烯烴技術煤制烯烴技術是指先用煤氣化生產合成原料氣制甲醇,然后用甲醇作原料制乙烯和丙烯。甲醇制烯烴技術是以甲醇為原料在催化劑作用下生產低碳烯烴(以乙烯和丙烯為主)產品的工藝過程。

甲醇制烯烴工藝流程

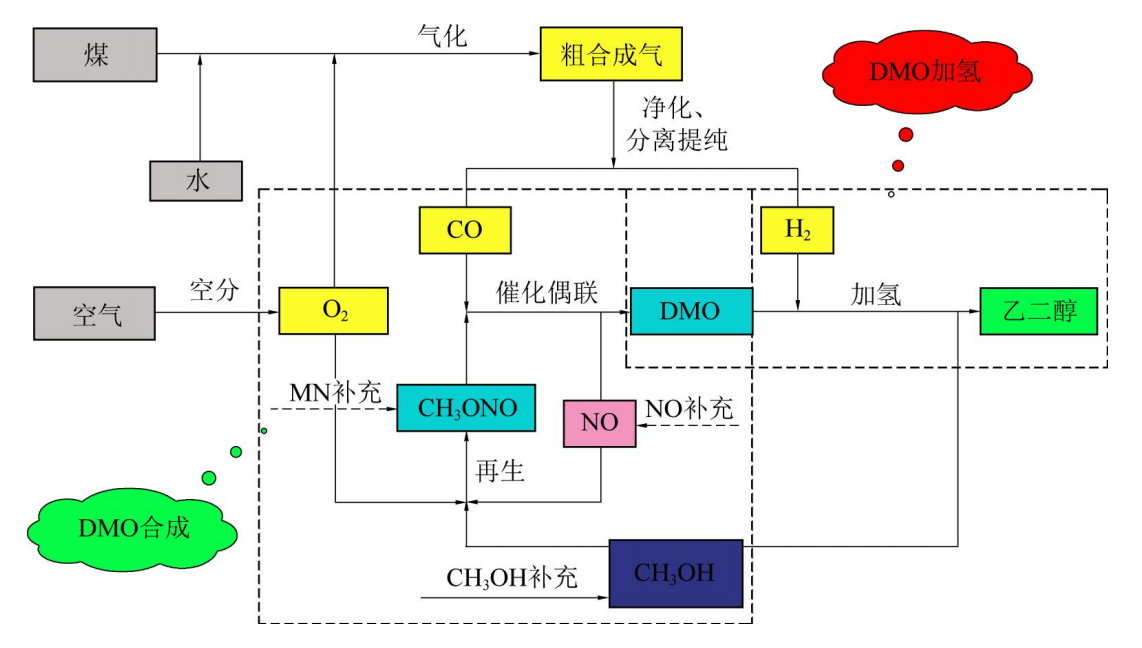

甲醇制烯烴裝置采用 DMTO 專用催化劑,該催化劑具有良好的催化活性、產物選擇性及抗磨損性能。該項目的技術特點是:采用流化床甲醇制烯烴反應器,反應溫度為 400~550 ℃,反應壓力為 0.1~0.3 MPa,可以更好地發揮催化劑性能,保障反應器內床層恒溫及提高運行可靠性。DMTO 工業裝置穩定運行時甲醇轉化率接近 100%,雙烯選擇性達到 80%。72h 連續穩定運行標定結果顯示,生產 1 t 烯烴所需要的甲醇原料約為 2.97 t。(5)煤制乙二醇技術煤制乙二醇是指 CO 氣相催化羰基化合成草酸二甲酯和草酸二甲酯催化加氫合成乙二醇的工藝過程。即首先是煤氣化生產 CO 和 H2,然后用甲醇生產亞硝酸甲酯,再用亞硝酸甲酯經 CO 羰基化生成草酸二甲酯,草酸二甲酯加 H2 生成乙二醇,這種工藝也被稱為“草酸酯法”。

煤制乙二醇工藝流程

(6)煤制芳烴技術

煤制芳烴技術類似于煤制烯烴,先是煤氣化制甲醇,然后以甲醇為原料,在雙功能(酸性和脫氫)活性催化劑作用下,通過脫氫、環化等步驟生產芳烴。以煤為原料生產芳烴的技術路線包含 3 大關鍵技術,即煤制甲醇、甲醇芳構化和芳烴分離轉化。其中,煤制甲醇和芳烴分離轉化在國內外均已有成熟技術,但甲醇制芳烴技術到目前為止在國內外尚未得到商業化項目驗證。甲醇制芳烴的反應機理主要包括 3個關鍵步驟:①甲醇脫水生成二甲醚;②甲醇或二甲醚脫水生成烯烴;③烯烴最終經過聚合、烷基化、裂解、異構化、環化、氫轉移等過程轉化為以芳烴為主的產物。

甲醇制芳烴工藝流程